Apex--前后处理分析软件

MSC Apex | 创成式设计

自动化的轻量级设计优化

MSC Apex创成式设计是基于直观的CAE环境MSC Apex构建的全自动生成设计的解决方案。它在后台采用了革新的创成式设计引擎的同时,充分利用了MSC Apex的所有易学易用的功能。这种优势的结合大大减少了设计优化工作流程中所需的工作量。

MSC Apex创成式设计专门用于生成只有增材过程才能制造的详细且高度复杂的结构。这种基于应力的创新算法通过最小化质量来产生不同的几何,从而优化出了人类大脑无法想象的几何形状。

• 简单化:通过高度以用户为中心的软件设计来进行优化,不需要具备专家的知识。

• 自动化设计:几乎全自动生成满足设计标准的多个光顺的候选设计方案,同时保证重量最小化。

• 导入和验证:导入现有的几何,找到优化的候选设计方案,并进行设计验证—所有这些都在单个CAE环境中进行。

• 直接输出:导出可直接制造和立即使用,而无需人工再修改的几何结构。

• 一个过程:将生成的几何导入Simufact 增材制造或Digimat 增材制造中,为每一个零件获得第一时间正确且低成本高效率的结果。

生产力的提高

具有 9 个载荷工况的赛车的车轮托架可以在 8 小时内进行结构优化,而通常则需要超过1.5 周的工作时间。优化的结果是已经光顺和机械正确的设计,可直接用于制造。通过优化减少重量,使生产时间缩短了近 50%,大大降低成本。

功能

• 导入CAD文件

• 直接快速创建(多个)优化模型

• 线性静载荷工况的自动优化

• 综合的光顺功能可用于清理表面&在支柱及壳体间的完美过度

• 基于应力的算法显著减轻重量

• 创成式设计研究能在短时间内优化出多种结果

• 可以支持CPU、Nvidia GPU和Windows & Linux上远程求解

• 和工艺软件交互

• 支持局部坐标系、压力、重力

优势

• 创新的设计理念–无需人工干预

• 易于使用,不需要大量的培训,通过一个更有效的产品设计过程节省成本

• 根据优化设置生成多个设计候选方案

• 输出直接可行的零件设计

• 生成的结果适用于直接增材制造生产,并且利用了该技术的潜力

• 机械完整性验证和可制造性的交互操作

• 生成高度复杂的自然形状的轻量化设计,以降低生产和运营成本

MSC Apex | 建模器

直接建模 & CAD 与网格划分解决方案

MSC Apex建模器是一种特别直接的CAE建模和CAD与网格划分的解决方案,具有CAD清理、网格创建和属性设置的操作流程,该解决方案的特点是尖端和交互式的工具,易学易用。

• 智能工具:MSC Apex拥有一套完整的直接建模工具,用户可以快速有效地对几何进行清理和编辑,只需选择感兴趣的实体,如面、边或顶点,通过推、拉、或拖动可实现任何修改。不需要额外的操作,几何模型的任何修改都会触发网格模型自动更新。这样的操作方式带来的好处就是,所需要的工具数量仅仅为传统软件的1/10。

• 工作流程:MSC Apex的架构还考虑了FEA/CAE的智能化工作流。一个典型的例子是智能的中间面提取功能,可快速将3D的FEA模型转换成2D模型。通过使用MSC Apex提供的工作流程,用户可以轻松地将典型的CAD模型到分析准备就绪的FEA模型的工作流程的效率提高10倍。

• 基础技术:MSC Apex包含一个衍生性框架,以实现几何图形和分析数据之间的完全关联。一旦对“上游”对象进行了修改,更改将自动同步到“下游”对象,包括网格,属性甚至仿真结果。这种直接建模方式在CAE行业中是独一无二的,并提供了良好的用户体验。

• 易学易用:MSC Apex具备多功能的易学易用的应用工具。它还拥有众多学习帮助文档,例如教程、视频文件、操作流程和鼠标指令,通过这些可以提高到一天学会的工作效率。

高效性

对于这个航空舱壁,使用传统的 CAE 工具,建立几何模型并进行网格划分需要 50 个小时,在 MSC Apex Modeler 中,整个过程仅需花费 5.5 个小时,可以很轻松的实现中间面提取,连接独立的曲面,划分网格并指定厚度以及偏移量。

功能

草图绘制

• 绘制线条,正方形、圆、椭圆、圆角、倒角和高阶几何

• 投影、分割和编辑现有草图

直接建模

• 特征识别和删除特征

• 通过“推/拉”或者“拖拽顶点/边”交互式地编辑实体和曲面

• 分割和填充几何面

• 添加/删除和抑制/释放顶点和边

• 支持装配体中的自动部件替换

中面创建和修补工具

• 提取中面的方法包括自动偏移,等厚度,间距偏移和锥形的方法

• 增量式的方法可以为厚度均匀或者不均匀的平面实体或者曲面实体创建中面

从独立网格中提取几何形状

• 从独立的FEA模型中可以生成面片几何以及NURBS几何,并可以对其进行编辑,重新使用/重新划分网格

• 使用用户控件修改和更新面片几何区域

• 识别2D和3D特征,进行后续几何图形编辑

• 将检索到的几何图形导出为通用的文件格式

网格划分及网格编辑

• 通过对曲线、面和体进行网格划分,可以得到如下单元类型:梁单元、四边形单元、三角形单元、四面体单元以及六面体单元

• 几何编辑,网格自动再生成

• 基于特征网格划分和网格种子点设置的网格细化

• 构造硬点,方便部件之间的连接

• 可以通过平铺,4边或4边以上映射的方法划分面网格

• 可视化检查单元质量

模型属性

• 材料创建和赋予

• 属性创建和分配

• 均匀或者非均匀的截面自动创建厚度和偏置量属性

• 定义交互工具,包括依赖绑定和离散绑定等

• 定义重力、点质量、强迫运动、约束条件和压力

与黄金标准求解器的互操作性

• 不断扩展对MSC Nastran数据导入、导出以及生成数据的支持

• “抽象”概念可将Apex/MSC Nastran更紧密的进行集成

• 支持访问Adams/Car的模型/结果数据以进行后处理

• 在单一环境中,允许Adams/Car结果数据和结构有限元模型之间进行几何关联和载荷映射

高效的后处理

• 在GUI中嵌入图像/视频捕获功能

• 启用多视图结果浏览环境

基于Python的API实现自动化

• 允许用户自定义的工具自动地执行重复性工作并开发内部工作流程

• 提供完整的IDE支持

• 无需编码,支持宏命令录制和播放

MSC Apex | 结构包

基于计算部件的结构分析

MSC Apex结构包是一个集成的有限元求解模块,它为用户提供了线性结构分析的功能(不久,还可以实现非线性的分析功能)。现在,Apex提供了4种类型的线性分析,分别是:线性静态分析,线性屈曲分析,正则模态分析以及频率响应分析。

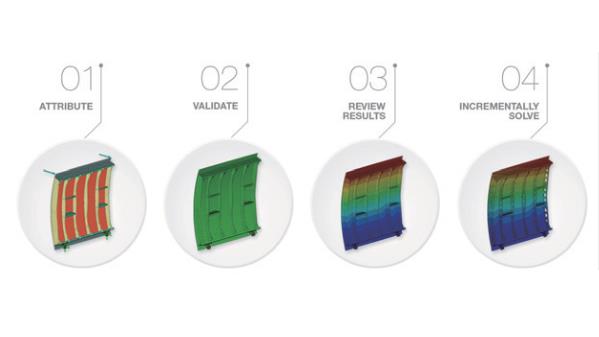

MSC Apex结构包封装了一个直观的用户界面,用于场景定义,分析准备检查,同时还集成了求解器。用户使用界面和求解器集成的方法给使用者带来了独特的能力,当有限元分析模型准备好进行分析之前,可以利用MSC Apex来进行交互式的和增量式的验证。这种增量验证的方法与前后处理器和求解器分开的传统方法相比是一种创造性和智能化的革命。

通过对“MSC Apex-MSC Nastran-MSC Apex”工作流的不断扩展支持,用户可以根据不同的设计阶段和任务选择最佳方案:

方案1—外部MSC Nastran解决方案

由于内部流程和/或客户要求,许多已有的Nastran客户还是决定使用MSC Nastran作为外部的求解器。

方案2—内置MSC Apex结构包求解来支持外部的MSC Nastran求解

在研发阶段,用户可以选用集成的Apex求解器用来进行FEA模型增量式的构建和验证。一旦验证完毕,已经准备完毕的FEA模型可以通过外部的MSC Nastran进行求解计算,随后再通过Apex进行结果探索。

方案3—内置MSC Apex结构包

这种情况下,不强制使用MSC Nastran求解器,用户可以利用内嵌的Apex求解器全部的功能。

提高生产率

对于起落架舱门的装配体,计算部件技术被用来执行一个增量分析,在修改了一个装配体中的部件之后,一个增量分析或者后续分析将比第一次计算的效率要提高 2.5 倍。

功能

线性结构分析

提供4种线性仿真

• 线性静力分析

• 线性屈曲分析

• 正则模态分析

• 频率响应分析

增量式验证和求解

• 引导用户快速完成分析模型的准备检查工作,包括几何的完整性,单元网格质量、材料属性、单元属性、载荷和边界条件、交互设置和仿真设置

• 管理多个场景(模型代表,输出请求,分析类型)

• 指定分析对象(零件、子装配体、装配体)

衍生性框架

• 修改“上层”对象时快速更新仿真结果

欲进一步了解详情,请与我们联系或在线留言。